随着全球产业格局的深刻变革和数字技术的迅猛发展,传统工厂管理模式正经历着前所未有的挑战与机遇。从手工作坊到自动化、数字化乃至智能化工厂的演进过程中,不同发展阶段的管理模式面临着差异化的问题。本文将系统剖析工厂管理模式演进中的五个关键阶段——经验管理阶段、科学管理阶段、精益管理阶段、集成管理阶段和智能管理阶段,探讨各阶段面临的核心挑战,并提出具有前瞻性的商业管理应对策略。

第一阶段:经验管理阶段——依赖个人技能与直觉

此阶段主要依赖管理者和技术工人的个人经验与直觉进行生产决策。面临的主要问题包括:生产过程标准化程度低、质量波动大、生产效率不稳定、知识难以系统传承以及过度依赖关键人员。应对措施包括:建立基础的操作规程与标准作业程序(SOP);实施基础的数据记录与统计分析,将经验转化为可量化的指标;开展系统的技能培训,实现隐性知识的显性化与共享;引入初步的计划管理工具,减少生产的随意性。

第二阶段:科学管理阶段——追求标准化与效率

以泰勒制为代表,强调工作细分、时间研究和标准化。核心问题体现在:过度机械化可能导致员工创造力和积极性受挫;刚性流程难以适应市场需求变化;部门间存在壁垒,协同效率低下;对成本控制的过度关注可能牺牲长期创新。应对策略为:在标准化基础上赋予员工一定的自主改进空间,实施参与式管理;建立跨职能团队,打破部门墙;引入弹性生产的概念,平衡效率与灵活性;将质量成本、创新投入纳入综合绩效评估体系。

第三阶段:精益管理阶段——聚焦价值与消除浪费

源自丰田生产方式,核心是识别价值流并持续消除浪费(Muda)。挑战在于:精益工具应用容易形式化,未能深入文化层面;过度追求“零库存”可能削弱供应链风险抵御能力;改善活动若缺乏战略指引,可能陷入局部优化;员工持续改善压力可能引发倦怠。需采取的措施:推动精益从工具向企业文化深化,培养全员改善意识;构建韧性供应链,在精益与风险缓冲间取得平衡;将改善活动与企业战略目标紧密对齐;建立合理的激励与认可机制,保障员工持续参与的热情。

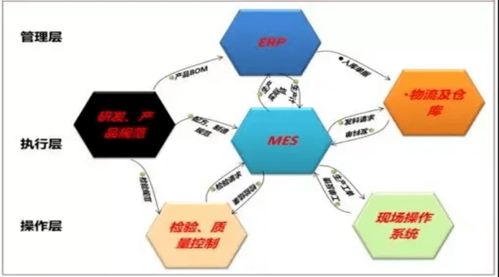

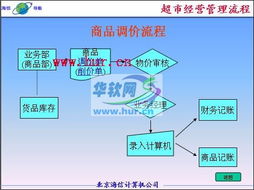

第四阶段:集成管理阶段——强调系统整合与信息流

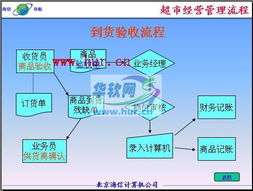

通过ERP、MES等系统实现物流、信息流、资金流的整合。突出问题包括:系统实施成本高、周期长,且与旧系统集成困难;产生信息孤岛,数据质量与一致性难以保证;业务流程重组可能遭遇组织惯性阻力;对系统过度依赖可能导致人员分析决策能力弱化。应对之道:采用分阶段、模块化的系统实施策略,优先解决核心痛点;制定统一的数据治理标准,确保数据源头质量;加强变革管理,高层推动与全员培训相结合;注重人机协同,培养员工利用系统数据进行商业分析和决策的能力。

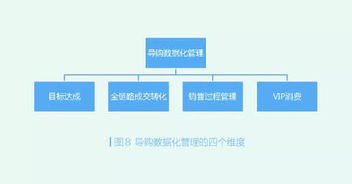

第五阶段:智能管理阶段——数据驱动与自适应优化

依托物联网、大数据、人工智能实现预测性维护、柔性生产和智能决策。面临的前沿挑战有:初始投资巨大,投资回报周期存在不确定性;数据安全与隐私保护风险凸显;算法透明度与决策可解释性不足;现有组织架构和人才技能难以匹配智能化运营需求。关键应对措施:采取试点先行、场景驱动的投资策略,快速验证价值;构建涵盖网络安全、数据伦理的全面治理框架;研发与应用可解释AI(XAI),确保关键决策的人类监督与可控;大力实施数字人才战略,通过校企合作、内部转型培养复合型人才,并设计适配敏捷、扁平化管理的组织架构。

与展望

工厂管理模式的演进并非简单的线性替代,而往往是多阶段特征并存、融合发展的过程。成功的商业管理在于精准诊断自身所处阶段的核心矛盾,并采取系统性的组合策略。可持续性与ESG(环境、社会和治理)要素将深度融入所有管理阶段,工厂将不仅是价值创造中心,更是技术、人才与社会价值协同进化的智能生态节点。管理者需具备战略视野,动态平衡效率、韧性、创新与人文关怀,方能在日益复杂的全球制造业竞争中构建持久的核心竞争力。