走进日本工厂的生产车间,透过实习期间拍摄的照片,一幅幅高效、严谨、充满秩序的画面跃然眼前。这些照片不仅是生产场景的记录,更是日本商业管理中闻名遐迩的“精益思想”与“现场主义”的生动注脚。其管理精髓,往往就蕴藏在那些容易被忽视的细节之中。

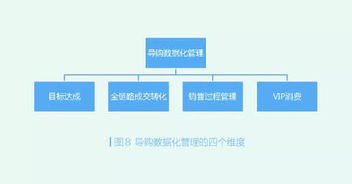

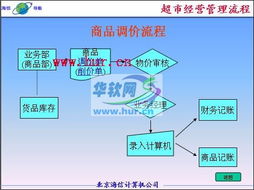

一、可视化管理:一切信息一目了然

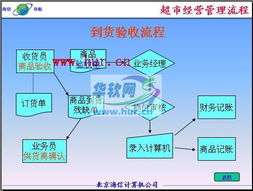

在照片中,最直观的冲击莫过于无处不在的“看板”。生产进度看板、品质状况看板、设备维护日历……所有关键信息都用简洁的图表、醒目的颜色和清晰的数字公开悬挂在生产线旁。这不仅是信息的传递,更营造了一种全员参与、目标共享的管理氛围。任何异常都能被迅速识别,确保了问题的即时响应与透明化处理。

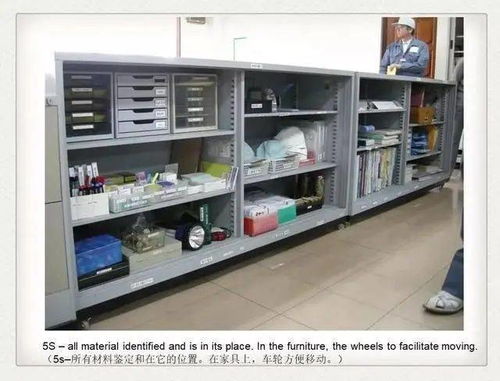

二、5S管理的极致践行:秩序与效率的基础

照片中的车间地面划有清晰明确的区域线,工具、物料、在制品乃至清洁用品都各有其位,标识清楚。这便是“整理、整顿、清扫、清洁、素养”5S管理的完美体现。这种近乎苛刻的现场环境管理,绝非形式主义。它极大地减少了寻找工具、误放物料的浪费,保障了作业安全,更在潜移默化中培养了员工遵守规则、追求完美的职业素养,为高效率与高品质奠定了物理与精神的双重基石。

三、标准化作业:将经验转化为可复制的精确

特写镜头下的作业台,通常附有详细的“标准作业书”,通过图文并茂的方式,规定了每个工位的操作步骤、时间、手法甚至身体姿势。这些标准并非一成不变,而是汇集了现场员工的智慧,并在实践中持续优化。它确保了不同员工能产出同样高质量的产品,极大降低了品质波动,并使技能培训和新员工上手变得快速而系统。

四、人机协作与自动化:技术服务于人

照片中常能看到自动化设备与人工工位和谐共处的场景。日本的自动化并非盲目追求“无人化”,而是强调“人机最佳配合”。复杂的判断、灵活的调整由人完成,重复、繁重或高精度的环节则由机器辅助。这种设计体现了管理中对“人”的尊重与赋能,旨在将员工从单调劳动中解放,专注于更有价值的改善与创新活动。

五、持续改善(Kaizen)的文化渗透

在休息区或车间角落的照片里,经常能看到贴满员工改善提案的“创意板”或“改善案例展示”。一个微小的工具改良、一个动作的简化建议都可能被采纳并表彰。这种鼓励所有员工持续、渐进地改进每一处细节的文化,是日本工厂保持活力的核心。管理层的角色更像是支持者与教练,而非单纯的命令者。

六、品质内建:不让缺陷流入下道工序

在关键工位,照片可能捕捉到“安东绳”(Andon Cord)或呼叫按钮。任何员工发现异常,都可以立即拉绳或按键,触发声光报警,整条生产线甚至会因此暂停,直到问题根源被解决。这体现了“质量第一”和“不接受、不制造、不传递缺陷”的坚决态度,将品质控制融入每一个制造环节,而非依赖最终检查。

****

透过这些实习照片的定格瞬间,我们可以看到,日本工厂卓越管理的背后,是一套环环相扣、深入肌理的管理哲学与实践体系。它并非依赖高深莫测的技术或严苛的惩罚,而是通过创造透明、有序、尊重的现场环境,激发每一位员工的智慧与责任感,将追求极致效率与品质变成一种日常习惯。这种根植于现场、专注于消除一切浪费的“精益管理”,正是其商业管理智慧中最值得深思与借鉴的部分。